La technologie hybride n’est plus l’apanage des voitures. Après la Formule 1 et son système KERS ou SREC (en français), le génie civil s’y intéresse et ‘l’applique’.

La technologie hybride n’est plus l’apanage des voitures. Après la Formule 1 et son système KERS ou SREC (en français), le génie civil s’y intéresse et ‘l’applique’.

Le fabricant japonais KOMATSU a équipé des pelles hydrauliques d’un générateur-moteur électrique, d’un accumulateur et d’un système restituant cette énergie.

Comment ça marche ?

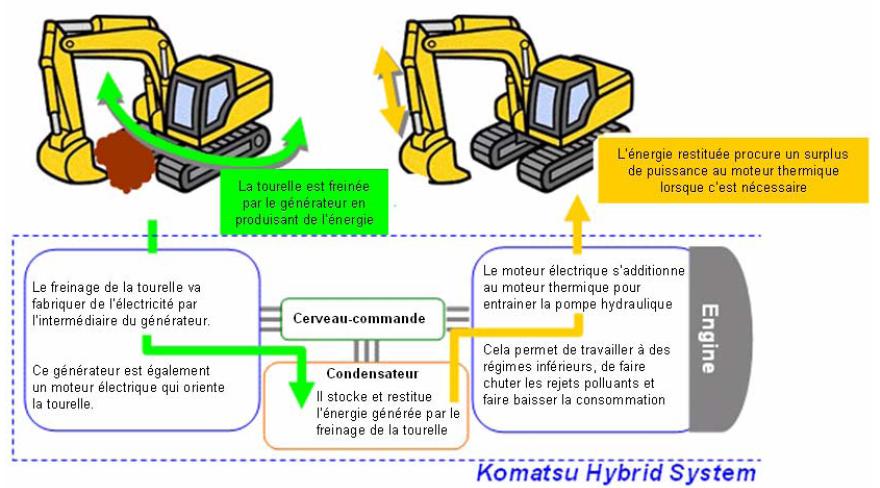

Le schéma et les explications ci-dessous, fournies par le fabricant, sont suffisamment explicites sur le fonctionnement du système.

Il est facile de comprendre qu’une certaine inertie résultant d’une masse en mouvement, telle une pelle hydraulique en rotation, libère une énergie. Si elle libère une certaine énergie, il en faut aussi pour la freiner, mais toute énergie peut se muer en facteur positif. Grâce au champ magnétique provoqué par la rotation de la tourelle, on peut fabriquer du ‘courant’.

Ne pas utiliser l’énergie issue d’une masse en mouvement serait dans le contexte actuel de récupération, d’économie, d’envol des prix des carburants, une lacune et une régression dans notre monde en évolution.

KOMATSU et d’autres fabricants l’ont compris.

Lors du freinage de la rotation de la tourelle, le générateur fabrique du courant et l’emmagasine, non pas dans des batteries, mais dans un condensateur rapidement chargé et capable de restituer sa charge tout aussi rapidement, soit dans la prochaine rotation, soit par une assistance au moteur thermique accouplé aux pompes hydrauliques, selon la demande.

Inconvénients :

- tout système supplémentaire inclut un poids supplémentaire

- un système supplémentaire greffé sur l’engin nécessite un entretien, même sommaire

- un coût supplémentaire lors de l’achat

- et, de l’avis même du fabricant, un seuil de rentabilité se situant autour des 2000 heures/an, encore trop élevé pour la moyenne européenne

Avantages :

- néanmoins, le constructeur annonce une économie de carburant pouvant, selon les travaux effectués, atteindre +/- 25%

- une réduction des rejets de polluants dans l’atmosphère

- une diminution de la cylindrée du moteur diesel, donc une économie de carburant

- une maintenance minimum; pour rappel, ce système fonctionne avec un minimum de pièces puisque c’est par le champ magnétique que le courant est fabriqué.

Si l’engin est désormais commercialisé en Europe, d’autres fabricants comme VOLVO, en Suède, ou MECALAC, en France, travaillent sur le même principe et développent des prototypes.

On ne peut qu’encourager les efforts, nécessaires, urgents et salutaires de ces constructeurs et espérer qu’ils feront des émules parmi d’autres.

La liste d’engins de chantier et, l’on peut dire après cet article, ‘gaspillant’ de l’énergie est longue (chargeur sur pneus, dumper, grue de levage, treuils). Tous ces engins qui effectuent des freinages, des déplacements, des rotations de travail, pourraient bénéficier des nouvelles technologies, permettre de progresser et abaisser le seuil de rentabilité.

Le moteur a profité ces dernières années d’énormes progrès d’une évolution rapide. On lui a même imposé des normes drastiques sur les rejets, les consommations, les délais d’entretien prolongés, des lubrifiants plus résistants, des matériaux plus fiables, plus légers, moins polluants, plus verts, moins bruyants, ... L’effort doit continuer mais ne sera plus aussi prometteur. Se diriger vers les satellites du moteur, les mouvements, les inerties, les équipements externes, c’est s’ouvrir à d’autres perspectives, d’autres techniques ... et toutes ces initiatives ne peuvent qu’être encouragées.

Incidence/attendu en matière d’offre de formation : information aux stagiaires, sensibilisation à l’environnement et au développement durable

Sources :

- Suivi d’une visite au salon Matexpo 2011 à Courtrai le 09 septembre 2011

- « Matexpo 2011 – exposants : BIA », Equipment - Road&Construction, SA BENEFALUX, page 22

- « Pelle hybride Komatsu : vers des chantiers encore plus propres », Sylviane Forge, www.komatsu.eu, consulté le 22 septembre 2011

- « Innovation : La première machine à motorisation hybride arrive en France », Gilles Rambaud, Le Moniteur (supplément matériels), 25 février 2011, page 27, www.lemoniteur.fr