Les peintures en phase solvant sont de moins en moins utilisées pour des raisons environnementales et législatives. Des alternatives aux peintures conventionnelles en phase solvant (appelées aussi « low solids » ou « à faible extrait sec ») existent :

Les peintures en phase solvant sont de moins en moins utilisées pour des raisons environnementales et législatives. Des alternatives aux peintures conventionnelles en phase solvant (appelées aussi « low solids » ou « à faible extrait sec ») existent :

- Les peintures à l’eau

- Les peintures à haut extrait sec

- Les peintures U.V. et E.B.

- Les peintures-poudres.

Avant de parler du poudrage du MDF, parlons des peintures-poudres classiques.

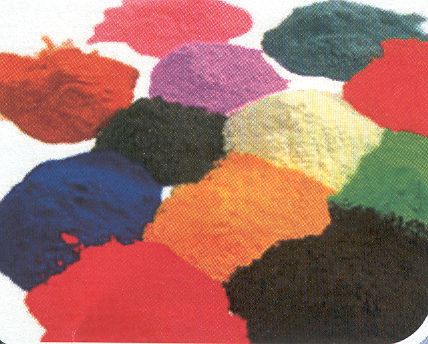

Les peintures-poudres existent depuis le début des années 60 et leur marché est actuellement en pleine expansion. La différence fondamentale entre les peintures-poudres et les autres (à l’eau, à haut extrait sec) est qu’elles ne contiennent absolument aucun solvant. La composition des peintures-poudres est relativement simple. Elles contiennent, comme les autres peintures, un liant, des pigments, des matières de charge et des additifs (agents de débullage, de tension, …). Les constituants, à l’état sec sont pré-mélangés, homogénéisés dans une extrudeuse et finalement broyés. Ainsi, chaque particule de peinture-poudre comporte tous les constituants dans les mêmes proportions.

Les peintures-poudres existent depuis le début des années 60 et leur marché est actuellement en pleine expansion. La différence fondamentale entre les peintures-poudres et les autres (à l’eau, à haut extrait sec) est qu’elles ne contiennent absolument aucun solvant. La composition des peintures-poudres est relativement simple. Elles contiennent, comme les autres peintures, un liant, des pigments, des matières de charge et des additifs (agents de débullage, de tension, …). Les constituants, à l’état sec sont pré-mélangés, homogénéisés dans une extrudeuse et finalement broyés. Ainsi, chaque particule de peinture-poudre comporte tous les constituants dans les mêmes proportions.

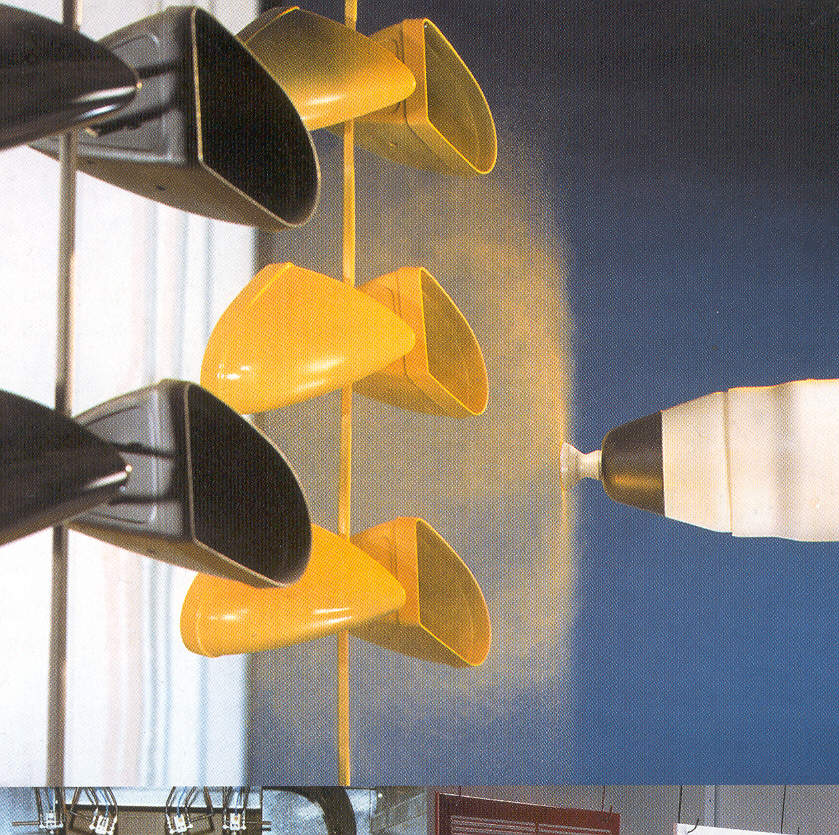

Les peintures-poudres peuvent être « mono-composant » (on parle alors de poudres thermoplastiques) ou « bi-composant » (on les appelle alors poudres thermodurcissables). Dans le cas des peintures « bi-composant », une réaction chimique (polymérisation) se déroule lors de la formation du film.  L’opération de poudrage consiste à appliquer, sur l’objet à peindre, une peinture-poudre à l’état pulvérulent. Le mode d’application de la peinture-poudre se fait essentiellement par pistolage électrostatique. Le principe consiste à charger, par procédé Corona ou procédé tribo-électrique les particules de peinture-poudre et à les placer dans un champ électrique, dont elles suivent les lignes de force pour arriver jusqu’à la pièce, sur laquelle elles se fixent grâce aux forces de Coulomb. La pièce à peindre est mise

L’opération de poudrage consiste à appliquer, sur l’objet à peindre, une peinture-poudre à l’état pulvérulent. Le mode d’application de la peinture-poudre se fait essentiellement par pistolage électrostatique. Le principe consiste à charger, par procédé Corona ou procédé tribo-électrique les particules de peinture-poudre et à les placer dans un champ électrique, dont elles suivent les lignes de force pour arriver jusqu’à la pièce, sur laquelle elles se fixent grâce aux forces de Coulomb. La pièce à peindre est mise  à la masse et l’application nécessite que le support soit conducteur afin que la poudre soit attirée électriquement par le support. C’est le cas pour la plupart des métaux qui se mettent donc très facilement en couleur suivant ce procédé.

à la masse et l’application nécessite que le support soit conducteur afin que la poudre soit attirée électriquement par le support. C’est le cas pour la plupart des métaux qui se mettent donc très facilement en couleur suivant ce procédé.

Après application de la poudre, les pièces sont passées au four ou la peinture devient liquide (et réticule/réagit chimiquement dans le cas des systèmes bi-composants) et forme un film continu, adhérant et durable lors du refroidissement. Cette technologie est actuellement limitée aux supports métalliques car ils sont de bons de conducteurs et car ils résistent à des températures élevées ; la cuisson des peintures-poudres nécessite des températures de surface de l’objet proches des 200°C pendant une période généralement supérieure à 30 minutes.

Avec la technologie classique, il n’est donc pas possible de poudrer des supports sensibles à la chaleur et non conducteurs tels que le plastique, le bois, le MDF. La température du bois et du MDF ne peut dépasser les 80°C sous peine de déformations irréversibles et de dégazage.

La demande est pourtant là ; de plus en plus d’applicateurs, d’utilisateurs professionnels ou privés veulent des solutions plus respectueuses de l’environnement et la technologie des peintures-poudres en est une puisqu’elle ne contient aucun composé organique volatil (les solvants).

Mais comment a-t-on fait ?

Le secteur a travaillé sur la peinture-poudre mais ainsi que sur le support pour mettre au point cette nouvelle technologie. D’une part, les fabricants de peintures-poudres ont développé des peintures-poudres qui forment un film à plus basse température, de l’ordre de 130°C température de surface de l’objet. A ces températures, les objets tels que les plastiques, le bois et ses dérivés ne sont pas altérés. Mais ces peintures sont plus réactives que les peintures-poudres classiques. Il y a donc lieu de les conserver dans un endroit frais.

D’une part, les fabricants de peintures-poudres ont développé des peintures-poudres qui forment un film à plus basse température, de l’ordre de 130°C température de surface de l’objet. A ces températures, les objets tels que les plastiques, le bois et ses dérivés ne sont pas altérés. Mais ces peintures sont plus réactives que les peintures-poudres classiques. Il y a donc lieu de les conserver dans un endroit frais.

Comment rendre maintenant les supports comme le MDF conducteurs ?

A la base, le MDF est un isolant. Le MDF doit idéalement contenir plus ou moins 6 % d’eau. Avant l’application de la peinture-poudre, le MDF va être préchauffé à l’aide de lampes infrarouge. Le MDF ainsi traité se réchauffe très rapidement (80 °C atteint en 1 ou 2 minutes) en surface et pas dans la masse. Ce préchauffage va faire migrer l’eau contenue dans le MDF vers la surface et le rendre plus conducteur permettant ainsi l’application électrostatique de la peinture-poudre. Ensuite, le support poudré est de nouveau soumis mais pendant une plus longue période à une exposition aux rayons infrarouge qui va faire fondre la poudre et créer un film continu, adhérant et durable.

Certains fournisseurs de peintures-poudres préconisent l’application d’une seule couche, d’autres préfèrent l’application en deux couches : primaire suivi d’une couche de finition. Dans le cas de l’application en 2 couches, après application du primaire, le support en MDF est à nouveau préchauffé par rayons infrarouge, revêtu de la couche de finition en poudre et placé dans un four infrarouge pour fusion de la couche de finition. Ensuite, le support revêtu de son primaire et de sa couche de finition est placé dans un four à convection conventionnel pour cuisson finale. Certaines variantes existent dans les procédés de chauffage et préchauffage.

Donc, comme dit plus haut, pour que le MDF puisse être poudré, il doit contenir idéalement environ 6% d’eau. En effet, une trop faible teneur en eau ne permet pas de rendre le MDF suffisamment conducteur ; une teneur en eau trop élevée va créer la formation de bulles lors du passage au four infrarouge ce qui va altérer l’aspect final. Pour garantir une finition exemplaire, il y a lieu, comme pour les peintures-poudres, de stocker les panneaux en MDF dans un environnement contrôlé en humidité relative et en température. Actuellement, les panneaux recouverts de peintures-poudres sont utilisés pour la confection de meubles d’intérieur.

Cette nouvelle technologie respectueuse de l’environnement n’est pas encore disponible pour le « do it yourself ».

Mais une nouvelle technologie se développe : les poudres UV ... Suite au prochain numéro.

Hugues L. Dedeurwaerder

Chargé de mission pédagogique

Centre de Compétence PIGMENTS

Conseiller Principal

CoRI – Coatings Research Institute